English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Neden Kok Ekipmanı Kullanmalı?

-

Neden Kok Ekipmanı Kullanmalı?

-

Derin Dalış: Kok Rehberi ve Kömür Bunker

-

Koklama Ekipmanlarımızın Teknik Özellikleri

-

Koklama Ekipmanları Hakkında Sık Sorulan Sorular ve Cevaplar

-

Sektörden Güncel Haberler ve Özet / İletişim

Koklaştırma ekipmanı nasıl çalışır?

Koklaştırma ekipmanıkömürün karbonizasyonunu (koklaştırma) gerçekleştirmek için tasarlanmıştır - yani, uçucu bileşikleri uzaklaştırmak ve katı kok bırakmak için kömürü oksijen açısından yetersiz bir ortamda ısıtmak. Bu süreç tipik olarak şunları içerir: ön ısıtma, piroliz, gaz salınımı, kontrollü soğutma ve kömür gazı ve katran gibi yan ürünlerin işlenmesi. Koklaştırma ekipmanı, güvenli, verimli ve sürekli çalışma için gerekli mekanik yapıyı, ısı yönetimini, sızdırmazlık sistemlerini ve malzeme taşımayı sağlar.

Koklaştırma ekipmanı endüstriyel operasyonlarda neden kritik öneme sahiptir?

-

Verimlilik ve verim kontrolü: Doğru tasarım, kok veriminin ve gaz/uçucu geri kazanımının optimizasyonuna olanak tanır.

-

Proses kararlılığı ve güvenliği: Uygun sızdırmazlık, yalıtım ve kontrol sistemleri ısı kaybını azaltır, basıncı yönetir ve güvenli çalışmayı sürdürür.

-

Emisyon kontrolü ve çevresel uyumluluk: Modern koklaştırma ekipmanı, gaz yakalama, kükürt giderme ve toz kontrol sistemlerini entegre eder.

-

Dayanıklılık ve çalışma süresi: Yüksek kaliteli malzemeler ve tasarım, bakım kesintilerini azaltır, ömrü uzatır ve istikrarlı çalışmayı sağlar.

Ne tür koklaştırma ekipmanı mevcuttur (ve bunlar ne işe yarar)?

Örnekler şunları içerir:

-

Yan ürün kok fırınları

-

Geri kazanımsız (ısı geri kazanımlı) kok fırınları

-

Akışkan yataklı koklaştırma üniteleri

-

Gecikmiş koklaşma (kavramsal olarak ilgili olsa da petrol rafinerilerinde)

Her tür farklı hammadde, ölçek, yan ürün işleme ve operasyonel parametrelere yöneliktir.

Bu nedenle, koklaştırma ekipmanını seçerken endüstriyel bir alıcı, besleme kömürünün özelliklerini, istenen verimi, emisyon kısıtlamalarını, yan ürünlerin geri kazanımını ve sonraki süreçlerle entegrasyonu dikkate almalıdır.

Derin Dalış: Kok Rehberi ve Kömür Bunker

Kola Rehberi

Kola RehberiKömür karbonizasyonundan elde edilen katı karbon açısından zengin kalıntı, metalurji, kimya ve enerji uygulamalarında kritik bir girdidir. Özellikleri (örneğin dayanıklılık, gözeneklilik, kül, sabit karbon) yüksek fırınlarda, dökümhanelerde, gazlaştırmada ve diğer sistemlerde kullanışlılığını belirler.

Anahtar noktalar:

-

Gözeneklilik ve reaktivite: Koklaşma gözenekli bir yapı oluşturarak yanma/azaltma davranışını artırır.

-

Güç ve boyut: İyi kok aşınmaya dayanıklı olmalı ve yüksek yükler altında yapısını korumalıdır.

-

Gaz geri kazanımı: Uçucu ürünler (kömür gazı, katran, amonyak, kükürt bileşikleri) yeniden kullanım veya satış için yoğunlaştırılır ve temizlenir.

-

Entegrasyon: Kok genellikle yüksek fırınlara girer ve gazlar ısı sistemlerini veya kimya tesislerini besler.

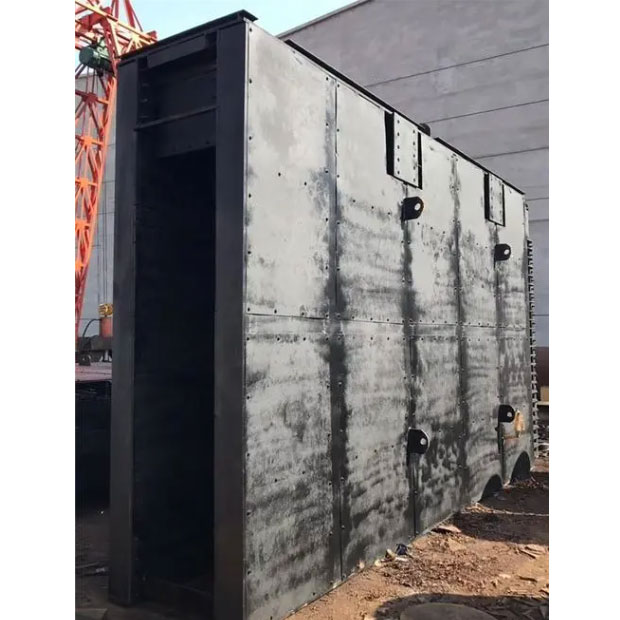

Kömür Bunkeri (rolü ve tasarımı)

A kömür deposukömür besleme sistemleri (kırıcı/pülverizatör/besleyici) ile kok ekipmanı arasındaki ara depolama tesisidir. Tasarımı ve performansı kritik öneme sahiptir çünkü besleme beslemesindeki dalgalanmaları tamponlar, tutarlı besleme hızları sağlar ve tıkanmalara karşı koruma sağlar.

Önemli tasarım ve işlevsel faktörler:

| Özellik | Açıklama / Önem |

|---|---|

| Kapasite ve Hacim | Kesintiler veya bakım sırasında sabit beslemeyi sürdürmek için yeterli kömür bulundurmalıdır. |

| Besleme tekdüzeliği | Besleyicilere düzgün akışa izin verecek (köprüleşmeyi, fare deliklerini önleyecek) tasarım. |

| Yapısal güç | Ağırlığa, dinamik yüklere ve muhtemelen sıcaklık etkilerine dayanmalıdır. |

| Sızdırmazlık ve inert gaz / toz kontrolü | Oksijen girişini, toz emisyonunu ve kendiliğinden yanma risklerini en aza indirir. |

| Besleme mekanizması | Kömürü koklaştırma sistemine dozajlamak için döner besleyiciler, titreşimli besleyiciler veya vidalar kullanılabilir. |

| İzleme ve sensörler | Dalgalanmaları, tıkanmaları veya sıcak noktaları tespit etmek için seviye sensörleri, akış sensörleri, sıcaklık sensörleri. |

Kömür deposu tampon görevi görerek yukarı yöndeki değişiklikleri yumuşatır ve aşağı yöndeki koklaştırma sürecini besleme bozulmasından korur.

Koklama Ekipmanlarımızın Teknik Özellikleri

Aşağıda koklaştırma ekipmanlarımızın parametrelerinin ve özelliklerinin ayrıntılı bir sunumu bulunmaktadır. Profesyonel derinliği göstermek için temel modülleri parçalara ayırıyoruz.

A. Temel Ekipman Modülleri ve Özellikleri

| Modül / Bileşen | Parametre / Spesifikasyon | Tipik Değer / Aralık | Amaç / Notlar |

|---|---|---|---|

| Fırın/bölme sayısı | n | 20 – 100 (özelleştirilebilir) | Paralel verimi belirler |

| Hazne boyutları | Genişlik × Yükseklik × Derinlik | örneğin 0,6 m × 2,5 m × 15 m | Kapasiteye ve kömür türüne göre uyarlanmıştır |

| Isıtma sıcaklığı aralığı | 900 °C ila 1.300 °C | Kömür türüne bağlıdır | Piroliz / karbonizasyon bölgesi |

| Isıtma hızı | °C/saat | 100 – 300 °C/saat | Uçucu salınım kinetiğini kontrol eder |

| Koklaşma çevrim süresi | h | 15 – 30 saat | Tam karbonizasyon + soğutma zamanı |

| Soğutma yöntemi | Suyla söndürme/inert gaz/kuru söndürme | Özelleştirilebilir | Kok kalitesini ve emisyonlarını etkiler |

| Sızdırmazlık sistemi | Çan contası, hidrolik / mekanik | — | Oksijen girişini, gaz sızıntısını önleyin |

| Gaz geri kazanımı ve saflaştırma | Hacim (Nm³/h), kükürt giderme (ppm) | örneğin 5.000 Nm³/saat, ≤ 100 ppm SO₂ | Çevresel normları karşılayın |

| Kül içeriği toleransı | % | ≤ %10 (kömüre bağlı olarak) | Kömür yemi gereksinimi |

| Besleme kömürü boyutu | mm | < 50 mm tipik olarak | Eşit ısıtma sağlamak için |

| Oda başına verim | ton/gün | örneğin 200–500 ton/gün | Tasarıma göre değişir |

| Malzeme ve astar | Refrakter tuğla, yüksek dereceli alaşım | — | Yüksek sıcaklığa ve korozyona dayanıklı |

| Kontrol sistemi | SCADA'lı PLC/DCS | — | Otomasyon, alarmlar, veri kaydı |

| Bakım aralığı | aylar | örneğin 12–24 ay | Refrakter, contalar ve mekanik parçalar için |

B. Örnek: Orta Ölçekli Birim için Örnek Spesifikasyon

İşte örnek bir yapılandırma:

| Parametre | Değer |

|---|---|

| Toplam oda sayısı | 30 |

| Hazne boyutu (G × Y × D) | 0,6 m × 2,5 m × 12 m |

| Döngü süresi | 24 saat |

| Isıtma sıcaklığı | 1.200 °C'ye kadar |

| Oda başına verim | ~ 300 ton/gün |

| Toplam verim | ~ 9.000 ton/gün |

| Soğutma yöntemi | İnert gazla kuru söndürme |

| Gaz geri kazanımı | 8.000 Nm³/saat, ≤ 80 ppm SO₂ |

| Kontrol sistemi | Uzaktan izlemeli DCS |

| Refrakter yaşam beklentisi | > Tasarım koşullarında 2 yıl |

| Kömür besleme boyutu | 0 – 40mm |

| Maksimum kül toleransı | %8 |

C. Entegrasyon ve Destek Sistemleri

-

Kömür hazırlama ve kırma: Besleme kömürünün kabul edilebilir boyutta olduğundan emin olun.

-

Gaz işleme ve arıtma: Katran giderme, kükürt temizleme, toz ayırma sistemleri.

-

Isı geri kazanımı ve yeniden kullanım: Baca gazı ısı eşanjörleri, buhar üretim sistemleri.

-

Emisyon kontrolleri: Toz tutucular, yıkayıcılar, VOC azaltımı.

-

Enstrümantasyon ve izleme: Sıcaklık, basınç, gaz bileşimi, akış, seviye sensörleri.

-

Güvenlik sistemleri: Aşırı basınç tahliyesi, inert gaz tahliyesi, acil kapatma.

Bu spesifikasyonlar özelleştirilebilir; sahaya, kömür türüne, çevresel sınırlara ve istenen üretime göre tasarım yapıyoruz.

Koklama Ekipmanları Hakkında Sık Sorulan Sorular ve Yanıtlar (SSS)

S: İyi koklaştırma performansı için kömürün hangi özellikleri kritik öneme sahiptir?

C: Kömürün temel özellikleri arasında uçucu içerik, kül içeriği, kükürt içeriği, nem ve boyut dağılımı yer alır. Düşük kül, orta derecede uçucu madde, düşük kükürt ve kontrollü boyut en iyisidir. Bunlar kok kalitesini, emisyonları ve termal dinamikleri belirler.

S: Koklaştırma ekipmanı sisteminin tipik çalışma ömrü ne kadardır?

C: Uygun bakım, refrakter yenileme, parça değişimi ve tasarım parametreleri dahilinde çalışma ile bir koklaştırma sistemi 20 yılı aşkın bir süre boyunca güvenilir bir şekilde hizmet verebilir. Önemli aşınma parçaları (contalar, refrakter) periyodik bakım gerektirebilir.

S: Modern kok fabrikalarında emisyon kontrolü nasıl yapılıyor?

C: Emisyonlar, gaz geri kazanımı (uçucu gazların yakalanması), katran / amonyak / kükürt temizleme, toz filtreleri ve oksijen girişini önlemek için inert gaz yalıtımı yoluyla kontrol edilir. Yerel çevre düzenlemelerine uyum tasarıma entegre edilmiştir.

Soru Formu ve Özet / İletişim'de Güncel Sektör Haberleri

Koklama ekipmanı sektörünü etkileyen son trendler veya haberler nelerdir?

-

Çelik ve enerji talepleri neden kok fabrikasının modernizasyonunu zorluyor?

Çelik ve enerjiye yönelik küresel talep yoğunlaştıkça, operatörler maliyeti azaltmak ve daha sıkı çevre standartlarına uymak için daha verimli, daha düşük emisyonlu koklaştırma sistemleri arıyor. -

Karbon düzenlemesi kok tesislerini nasıl etkiliyor?

Pek çok bölgedeki emisyon üst sınırları ve karbon fiyatlandırması, kok tesisi operatörlerini karbon yakalama, VOC kontrolü ve enerji geri kazanım sistemlerine yatırım yapmaya zorlamaktadır. -

Koklaştırma ekipmanı tasarımında hangi yenilikler ortaya çıkıyor?

Yeni malzemeler (yüksek sıcaklıkta seramikler, gelişmiş alaşımlar), geliştirilmiş kontrol sistemleri (AI/ML öngörücü bakım) ve esnek ölçeklendirmeye yönelik modüler üniteler ilgi kazanıyor.

Soru çerçeveli bu haberler, endüstriyel ekipman ve imalat sektörlerinde yaygın olarak aranan bilgi sorgularıyla uyumludur.

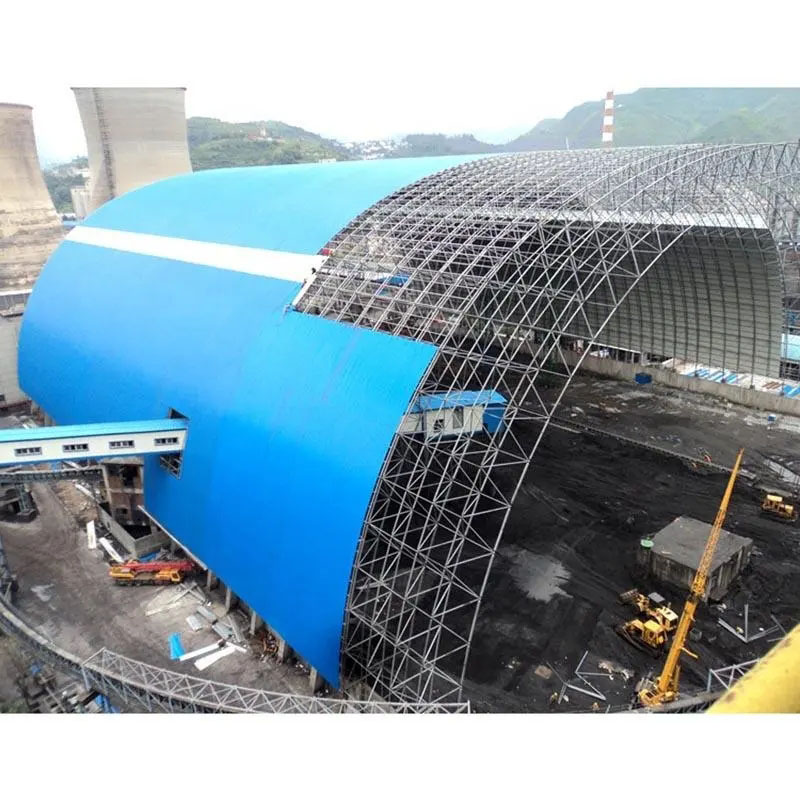

Koklaştırma ekipmanı tekliflerimiz, yüksek verim, emisyon kontrolü, uzun kullanım ömrü ve esnek kişiselleştirmeyi harmanlayarak zorlu endüstriyel talepleri karşılamak üzere tasarlanmıştır. Odak noktanız ister metalurjik kok üretimi, ister kimyasal gaz geri kazanımı, ister entegre enerji üretimi olsun, performans için tasarlanmış sistemler sunuyoruz.

Altında gururla teslim ediyoruz Halat, onlarca yıllık mühendislik ve endüstri güvenine dayanmaktadır. Sistem tasarımı, fiyatlandırma, danışmanlık veya saha entegrasyonu için,bize Ulaşın— ihtiyaçlarınıza göre en uygun koklaştırma çözümünü tasarlamanıza yardımcı olacağız.